低温余热是指工业生产过程中能源未被完全利用而在各工艺环节中排放出的低温蒸汽、烟气、热水、热流体、工艺物料( 85 ℃ -300℃ )等热能。

一、 低温热源的回收利用具有以下难点:

(1)温度低、种类多、回收困难:直接排放造成环境污染和能源浪费,企业苦不堪言。

(2)热利用率低下、回收用途单一、投资回收期久:用于供暖或制冷的回收用途单一,回收利用时间短,投资回收期高于3年半,甚至更久。

(3)增大企业投资成本:很多工艺物料余热还需增加冷凝器来给其降温,增加设备投资和耗电,加大企业生产成本。

(4)安装场地受限:普通余热发电装备结构复杂, 500KW机组占地面积至少50M2 ,重量大于50吨,企业受限于现有工艺和生产设备布置,无过多场地用来安装。

二、低温热源的回收利用原则:

余热是指受历史、技术、理念等因素的局限性,在已投运的工业企业耗能装置中,原始设计未被合理利用的显热和潜热。它包括高温废气余热、冷却介质余热、废汽废水余热、高温产品和炉渣余热、化学反应余热、可燃废气废液和废料余热等。根据调查,各行业的余热总资源约占其燃料消耗总量的17%~67%,可回收利用的余热资源约为余热总资源的60%。

余热的回收利用途径很多。一般说来,综合利用余热最好,其次是直接利用,再次是间接利用(如余热发电)。综合利用就是根据余热的品质,按照温度高低顺序不同按阶梯利用,品质高的可以用于生产工艺或余热发电;中等的(120度-160度)可以采用氨水吸收制冷设备来制取-30度到5度的冷量,用于空调或工业;低温的可以用来制热或利用吸收式热泵来提高热量的数量或温度供生产和生活使用。

1、余热蒸汽的合理利用顺序是:

①动力供热联合使用;②发电供热联合使用;③生产工艺使用;④利用汽轮机发电或直接替代电机驱动机泵;⑤生活用;⑥利用余热吸收制冷设备,实现热、电、冷联产。

2、余热热水的合理利用顺序是:

①供生产工艺常年使用;②返回锅炉及发电使用;③生活用。

3、余热空气的合理利用顺序是:

①生产用;②暖通空调用;③动力用;④发电用。

利用方式:

1、 直接供热式采暖系统

用蒸汽加热采暖循环水后直接向用户供热,这种供热方式称为直接供热。直接供热方式的供水压力较低,一般不超过0.6MPa,这种方式适用于供热面积较小的采暖系统。

2、 间接供热式采暖系统

间接供热式采暖系统是将供热系统分为两个循环回路,分别称为一次网和二次网,通过换热站内的表面式换热器将两个循环回路联系在一起。高温水在一次网中循环,低温水在二次网中循环,高温水通过表面式换热器加热低温水。喷射式混合加热器的主要作用是代替表面式汽-水换热器,完成蒸汽加热水的换热过程。这样可以省去一套管理麻烦的凝结水回收系统,而且占用空间小,不需要维护,投资仅为表面式汽水换热器的1/5,所以具有明显的使用优势。

3、回收凝结水产生的闪蒸汽

在需要蒸汽加热的工业生产过程中,经常会产生大量的凝结水,凝结水在冷却过程中,又会产生一定量的闪蒸汽。以前这部分低压蒸汽因为回收困难或回收成本高,经常是放散,浪费了大量的能源。在能源日益短缺的形势下,节能越来越受到企业的重视。对于生产企业来说,节流比开源更重要,节能就是创造效益,采用喷射式汽水混合加热器技术可以回收这部分废蒸汽。尽管回收废蒸汽的方法不止一种,但此方法投资小,热能利用率高,应用比较广泛。此方法是用废蒸汽来加热水,然后供给工业生产或生活使用。采用喷射式混合加热器回收废蒸汽的热力系统。

4、 利用定排、连排水产生的二次蒸汽加热除盐水

在热力发电厂或生产蒸汽的工业锅炉房热力系统中,连续排污扩容器和定期排污扩容器是必不可少的热力设备。连续排污的作用是排除锅水中的盐分杂质,控制锅水的含盐浓度;而定期排污的作用主要是排除锅水中的松散沉淀物。排污水量因锅炉的吨位而异,一般连续排污水量不超过锅炉蒸发量的5%,定期排污水量不超过锅炉蒸发量的2%。这些排污水中含有大量的热量,但是因为排污水中的含盐浓度过高,无法再利用,只能排放掉。当排污水进入排污扩容器后,由于扩容降压作用,会产生大量的二次蒸汽,这部分蒸汽是纯净的,可以回收利用。采用喷射式混合加热器技术可以回收这部分蒸汽。通过计算可知,回收这部分蒸汽的节能效益还是十分可观的。

三、ORC低温余热发电解决方案

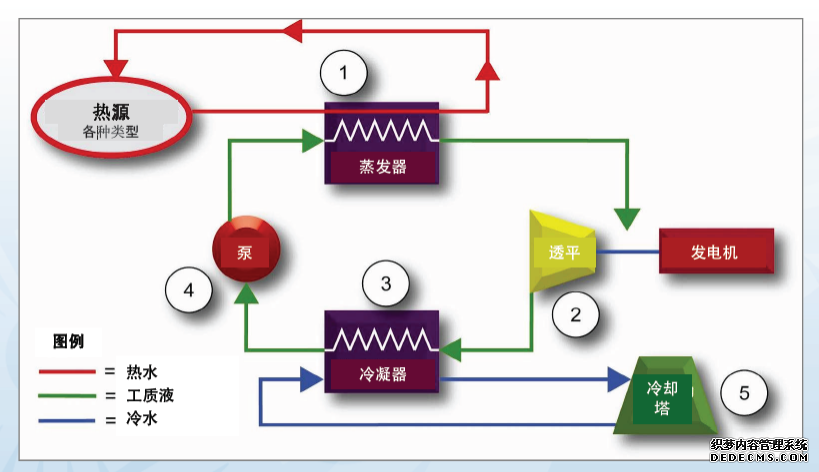

1、ORC低温余热发电机组原理

低沸点特性的液态有机工质在蒸发器里从低温热源中吸收热量后蒸发成为较高压力的气态工质,进而推动透平膨胀机做功并带动发电机转动而发电。在透平机中做完功的工质乏气经过冷凝器重新冷却为液体,由循环泵打回蒸发器,再次吸热蒸发,由此循环。ORC低温余热发电机组适用于85 ℃以上热水、0.1MPa-1MPa蒸汽、200℃以上烟气。

2、ORC机组核心优势

因为技术门槛高,系统涉及换热系统、流体仿真系统、电压逆变技术等尖端技术,国内拥有低温余热发电实际成熟运用案例的公司不足五家。随着技术的发展,ORC低温余热发电技术从第一代螺杆低速发电机技术开始,现已发展至第三代双透平高速永磁同步发电机技术,机组发电效率高于同行10%以上。

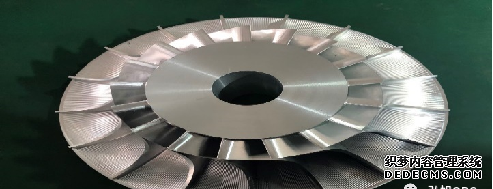

1. 研究并改进了航空涡轮膨胀技术,并针对有机工质 R245fa 特有的热力学属性进行了特定设计,自主研发出ORC高效径向透平膨机,等熵效率可达80%-90%。

高效径向式叶轮

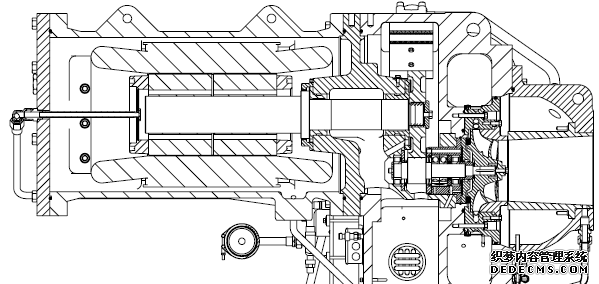

2. 系统工质密封是ORC系统制造的一大难题,弘旭对ORC透平+发电机进行了一体化设计,将减速结构集成在一体机内,相对于其他ORC厂家使用的分体式设计(透平通过单独减速箱再与发电机相连),可将有机工质完全密封在机组内部,解决了行业内有机工质泄漏的弊端,保证机组运行稳定性,降低运行成本。

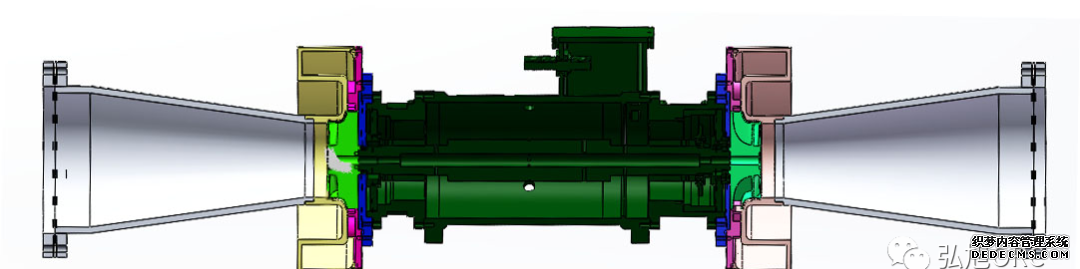

ORC透平+发电机一体化设计结构图

3. 发电机采用先进的引射回流润滑技术和工质冷却技术,无需单独的润滑油站、油气分离装置和发电机水冷却系统,发电机绕组温升低、噪音小、系统结构紧凑、运行寿命长。

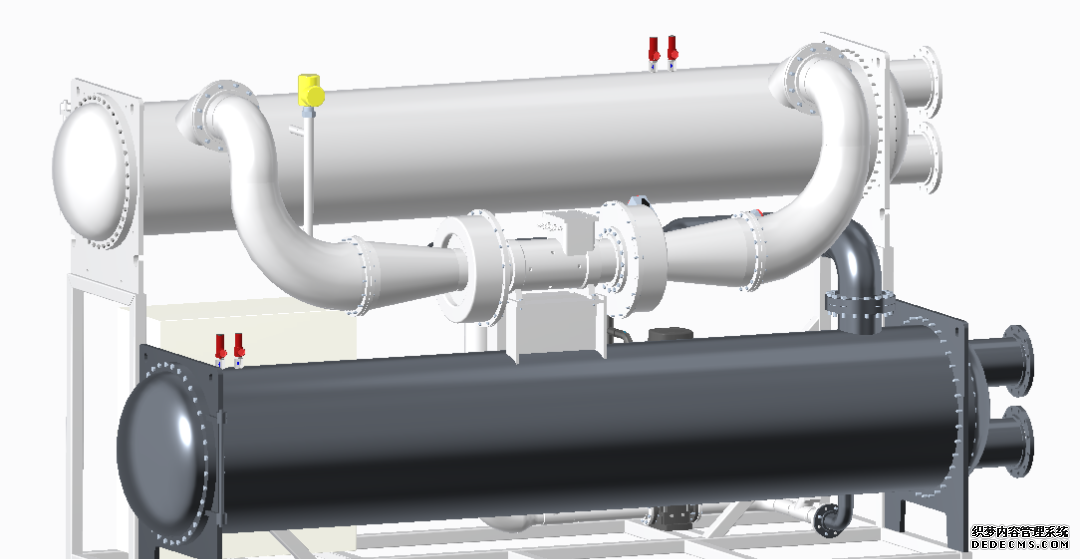

4. 基于预热&蒸发器集成技术、透平+发电机一体化技术、高效冷凝器技术,根据各个关键设备的选型情况,完成了ORC发电机组的模块化设计以及设备之间的管道连接设计,最终进行整体优化,使之满足撬装化设计要求,便于长途运输以及现场的快速装配。

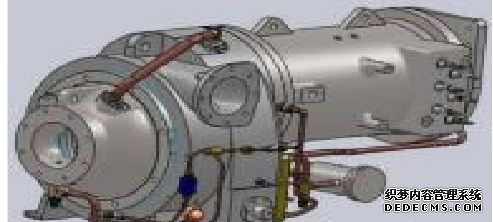

公司已研发出最新一代ORC机组,将双透平膨胀机、磁悬浮高速永磁同步发电机、同轴直联静密封、变速恒频并网控制等世界顶级技术融入其中,产品优势如下:

(1). 双透平设计,梯级利用有机工质机械能,透平等熵效率更高。(2). 磁悬浮高速永磁同步发电机,发电机轴承使用磁悬浮轴承,无润滑系统,保证了发电机高速运转下的机械损失最小化,发电机机电转换效率可达96%。

(3). 双透平与高速永磁发电机同轴直联结构设计,可实现对有机工质的静密封,最大限度避免工质泄漏。

(4). 并网发电使用整流逆变技术,实现变速恒频发电,适应热源大幅度工况变动,使工矿企业余热充分转化为电能。

ORC机组外观图

双透平+磁悬浮高速永磁发电机设计结构图

3、ORC机组对热源的要求

(1)热水:温度85℃以上,流量250t/h以上。热水的温度越高,流量要求可越小。如105℃热水,流量要求可降低到150t/h;120℃热水,流量70t/h以上。

(2)蒸汽:纯凝式机组:压力0.1MPa.A,温度100℃以上,流量5t/h以上。

(3)烟气:温度200℃以上,流量15万标方/时以上。烟气的温度越高,流量要求可越小。如300℃烟气,流量10万标方/小时。

四、ECT蒸汽余热发电机组原理

ECT,Energy Conservation Turbine,节能透平。

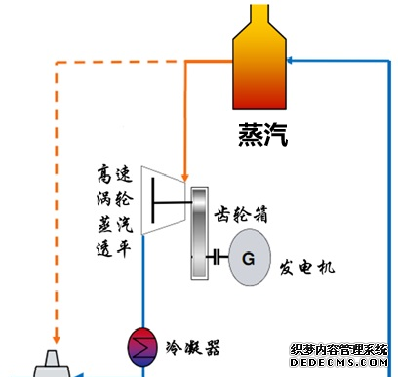

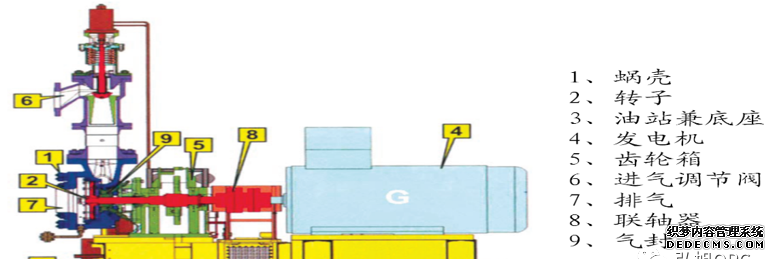

低压蒸汽进入蒸汽透平并被引致透平喷嘴进行膨胀,高速蒸汽流推动透平中的叶轮高速旋转(转速可达 10000rpm-15000rpm),经齿轮箱减速至发电机运行转速,再由联轴器传递到发电机,由发电机转换为电能输出。从蒸汽透平出来的乏汽经冷凝器凝结为液态水,经冷凝水泵增压后供客户回收利用。

ECT机组系统图

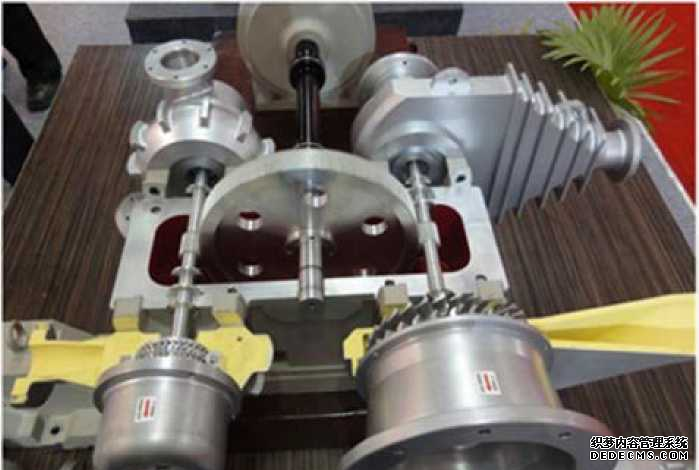

ECT机组结构图

ECT机组外观图

2、ECT机组核心优势

(1).适应性广,发电效率高

● 机组适用于0.3MPa以上洁净饱和蒸汽或过热蒸汽,变工况适应性强,单机功率范围500KW-5000KW。

● 透平核心部件叶轮材料和结构采用特殊设计,增加蒸汽膨胀过程中的有效焓降,增大出力。

● 设计时将透平机工作原理与航空涡轮动力技术相结合,使流道尺寸更符合蒸汽流动过程状态变化,从而减少无效损耗,转速可达10000-15000rpm,透平内效率可达85%。同等工况下的系统效率高于ORC发电机组,且不需要有机工质,无工质泄漏顾虑,性价比高。

(2).材料可靠,叶轮耐水蚀

● 叶轮和叶盘使用实心不锈钢锻件一体铣削加工

成型,叶片坚固,强度高,经久耐用。因透平设计转速高,相应叶轮径向尺寸小,运转中承受力矩小。

● 相对于常规汽轮机机组只适应过热蒸汽的局限性,机组采用高速透平单极轴流式设计,耐水蚀和液击能力强,叶轮不会被饱和蒸汽汽蚀、液击,运行稳定性和安全性高。

(3).结构独特,启停迅速

● 叶轮为高速悬臂设计,与流管连接紧凑;流管为环形结构,可有效消除热应力影响。

● 启停方便,冷态30分钟、热态10分钟内即可启动发电。

(4).整体撬装,维护便捷

● 透平机、减速箱、发电机及其他辅机集成在一个撬体上,在弘旭工厂中完成组装&测试,客户处只需完成与蒸汽管道和其他电气设施对接,土建基础和安装简单,占地面积小。

● 维护简单,正常运行5年内无大修,检修工期短,年有效运行时间远高于常规汽轮机组。

● 自动化程度高,可无人值守,振动小,噪音低。

● 机组检修技术和设备要求低,无需专业队伍及场地设备要求。