石墨是一种重要的战略性矿产,应用广泛,尤其是在高精尖领域的应用量越来越大。这就越发需要对石墨进行深加工,积极开发诸如高纯超细的高端石墨制品。目前,石墨提纯大体包括化学提纯和物理法提纯,化学提纯有碱酸法、氢氟酸法、氯化焙烧法;物理法提纯有高温法(又叫热工法)。不同的提纯工艺所适用的提纯装备也不一样。

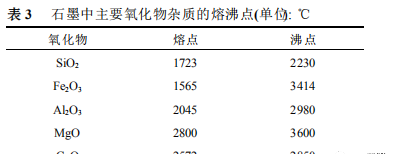

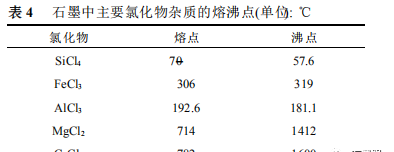

石墨的熔点为3850±50 ℃,沸点为 4500 ℃,是自然界熔沸点最高的物质之一. 硅酸盐矿物的沸点都在2750℃以下, 石墨的熔点和沸点远高于所含杂质的熔点与沸点. 因此, 理论上可利用它们的熔沸点差异, 将石墨置于石墨化的石墨坩埚中, 在一定的气氛下, 利用特定的仪器设备加热到2700℃即可使杂质气化从石墨中逸出, 达到提纯的效果.

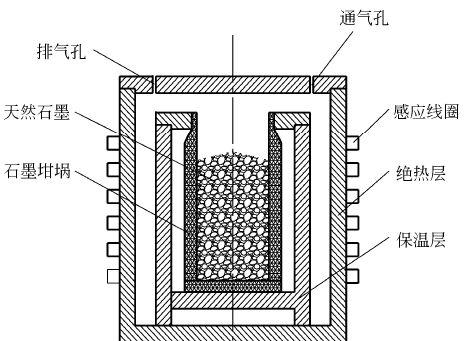

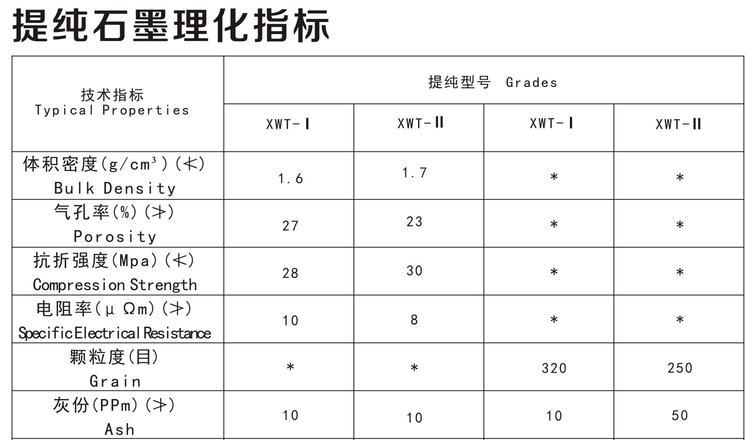

该技术可以将石墨提纯到99.99%以上. 高温石墨化炉成套设备主要包括以下部分: 炉体、感应加热器、中频电源(晶闸管变频装置)、真空系统、测温及控温、液压进出料机构、水冷系统等. 该设备的关键技术是感应加热器的设计, 包括感应线圈、发热体、绝热保温炉衬、石墨坩埚等组成部分. 感应加热器和电源的合理搭配, 是加热、保温的关键.关于提纯工艺, 代表性的是陈怀军发明的分段高温法提纯天然石墨工艺, 他们利用石墨本身沸点高而其他杂质沸点低的原理, 将天然石墨分阶段连续排杂. 把含碳量80%左右的天然石墨放入温度在1500℃的提纯炉内, 将沸点低的杂质气化排出, 接着进入的提纯炉内温在2500~2800℃度, 相应沸点温度的杂质又被气化排出一部分, 再进入温度在2800~3200℃的提纯炉, 同时通入适量的HF和HCl气体在高温下与高沸点的金属杂质进行置换反应, 生成低沸点的氟化物和氯化物, 从而被气化排出. 由此将天然石墨提纯到含碳量为99.99%~99.9998%的石墨.

但该法生产超高纯石墨主要受到以下几点影响:

(1) 石墨原料杂质含量,原料的杂质含量不同, 所得产品的灰分就不同, 含碳量高的石墨提纯效果更好, 因此高温法常以浮选法或碱酸法提纯后含碳量≥99%的石墨为原料;

(2) 石墨坩埚质量的优劣, 石墨灰分含量高于石墨坩埚灰分,有利于石墨中灰分气化逸出, 否则石墨坩埚材料中逸出的灰分将会透过坩埚向较低浓度的待提纯石墨材料扩散, 造成石墨纯化效果差;

(3) 石墨化过程的升温曲线,采用大电流升温, 石墨温度很快升高, 有利于石墨中的灰分气化逸出;

(4) 原料粒径,一般来说, 粒径越小, 提纯效果越好.

石墨高温提纯电感应加热器示意图

高温石墨化炉成套设备主要包括以下部分:炉体、感应加热器、中频电源(晶闸管变频装置)、真空系统、测温及控温、液压进出料机构、水冷系统等。该设备的关键技术是感应加热器的设计,包括感应线圈、发热体、绝热保温炉衬、石墨坩埚等组成部分。感应加热器和电源的合理搭配,是加热、保温的关键。

艾奇逊炉

优点:设备简单,产量较大

缺点:生产周期长、不同区域品质不同、尾气无组织排放,污染严重。

推舟式连续高温提纯炉

优点:采用连续式生产,无频繁升温降温过程,能耗较低;生产周期短;尾气集中处理。

连续式高温石墨提纯炉

优点:可靠性高、产品纯度高、质量稳定、能耗低、产量大、环境友好。

高温法生产超高纯石墨时, 生产规模受到限制. 电炉加热技术要求严格, 需隔绝空气, 否则石墨在热空气中升温到450 ℃时就开始被氧化 , 温度越高,石墨的损失就越大. 高温法的最大优点是产品的含碳量极高, 可达99.995%以上, 缺点是须专门设计建造高温炉, 设备昂贵, 一次性投资多, 能耗大. 但是随着国防、航天、超硬材料等行业的迅速发展, 对超高纯石墨产品的需求量越来越大, 也促进了超高纯石墨产品的工业化生产.

具体更详细的内容见如下报告:

【重磅】2019天然石墨行业研究年度报告